雷达料位计在水泥厂的应用:如何克服强粉尘干扰

发布日期:2024-10-17 | 来源:弗林顿

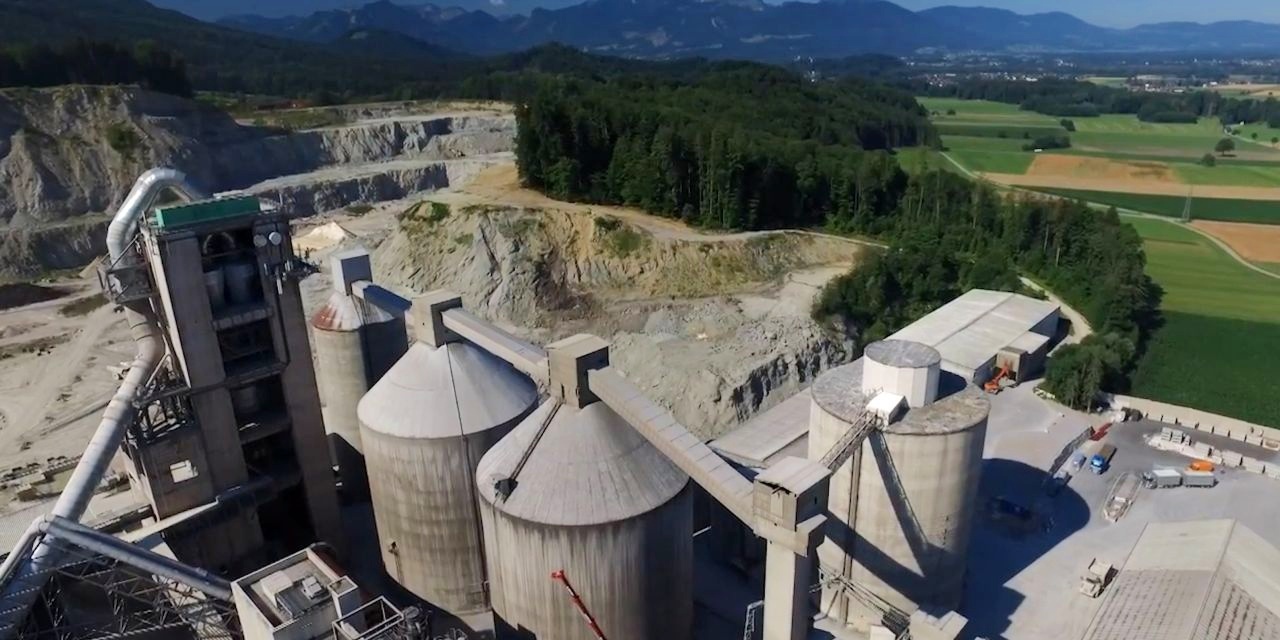

在水泥生产的全过程中,从矿山开采到成品水泥的存储与分装,料仓料位监测和报警控制显得尤为重要。然而,由于水泥厂的工况复杂,高粉尘雷达料位计在实际测量中面临着不少挑战。本文将探讨这些挑战及其解决方案。

首先,水泥厂的料位测量常常在粉尘浓度极高的环境中进行,尤其是气动进料的料仓。涉及的物料种类繁多,颗粒大小各异,介电常数也不尽相同,例如破碎的石灰石、生料、熟料、粉煤灰、煤粉以及成品水泥等。这使得对精准进行料仓料位监测变得异常困难,尤其是针对低介电常数的粉煤灰仓。

其次,水泥生产中的另一个难点是强粉尘干扰。特别是在气动输送粉料的料仓,加料时会产生大量粉尘,导致能见度极低。虽然雷达料位计在这种情况下仍能接收到部分料面回波,但信号强度往往被削弱。此外,由于料面不平造成的回波折射,可能会导致雷达无法接收到回波信号;而某些工况下底部充气的料仓也会使得料面变得松动,从而进一步加大了料仓料位监测的难度。

那么,针对这些挑战,有哪些应对措施呢?在强粉尘的工况下,首先可以选择发射能量更高的矿山雷达设备;其次,建议采用具有失波等待连续测量算法的测量软件。当高粉尘雷达料位计在强粉尘环境中遇到短暂失波时,测量结果不会受到误判。在进入连续测量算法模式后,只要在设定的等待时间内能够识别出真实的料面反射波,便可得到准确的料位测量值。

此外,在水泥厂中,有些料仓高度可达50米,人工登高调试雷达不仅耗时而且费力,因此建议选用可在中控室远程调试的设备。通过中控室,工作人员可以轻松设置量程等基本参数,观察高粉尘雷达料位计的回波波形,并通过波形进行远程诊断和调试。这大大减轻了现场工作人员的工作强度,并降低了登高作业的风险。

返回列表

版权归属:江西弗林顿技术有限公司